La recharge sous le prisme du matériel

Comprendre le marché de la recharge des véhicules électriques - Chapitre 4/4

Auteur : Franck MARTIN

7/3/2025

Cette analyse se déploie en 4 articles complémentaires. A l'issue de la lecture des 4 volets, vous aurez les clés pour mieux comprendre le marché complexe de la recharge des véhicules électriques.

#1 L'ENERGIE : suivons le chemin de l’électron et observons les singularités de la recharge des véhicules

#2 LES USAGES : quels sont les segments de marché et comment ils impactent la recharge

#3 LES SERVICES : quels sont les acteurs qui rendent possible la recharge sur les différents segments de marché

#4 LE MATERIEL : et enfin le matériel, car la borne de charge se situe à bien des égards au centre de la problématique

Ces articles feront référence aux véhicules légers non-utilitaires : la voiture. La recharge d’autres types de véhicules comme les camions (porteurs ou semi-remorques), les engins de chantier, les avions ou les bateaux étant spécifique, elle nécessite d'être approfondie séparément.

Si vous souhaitez échanger sur cet article, je vous invite à vous servir du formulaire de contact (onglet "Contact") ou envoyer directement un mail à contact@evc-conseil.fr

Préambule

4. Le matériel : les bornes

On a beaucoup tourné autour : la borne de charge. Dernier chapitre sur les fondamentaux de la recharge.

La borne doit s’adapter à l’ensemble des fonctionnalités et contraintes exigées par chaque segment de marché, et elle est encore peu mature qualitativement comparée à d’autres produits sur d’autres secteurs industriels (les voitures et les smartphones par exemple).

Pour autant, toutes les bornes ne portent pas à elles seules l’ensemble du fardeau technique : elles ont, comme le marché de la recharge, leur propre segmentation.

Ce marché de la borne de charge est segmenté en 2 :

les bornes AC

les bornes DC

Il a existé des bornes au début du siècle dernier. Oui : il y avait des véhicules électriques. Bien que je dépeigne un secteur industriel peu mature aujourd'hui, il est surement plus qualitatif qu'à l'époque !

Cette segmentation est liée à la technologie : le « barycentre technique » des bornes DC est la conversion de puissance AC – DC, qui représente environ la moitié du coût du produit(*). Les fabricants de bornes DC sont donc forcément légitimes sur cette fonction technique (la conversion de puissance).

* : le coût des modules de conversion AC – DC est depuis quelques années très challengé par les fabricants chinois. Il représentait plus de la moitié du prix des bornes en 2020, il est passé sous 50% depuis, et continue de décroitre rapidement. Néanmoins il reste le 1er enjeu technique de la borne DC.

Sur les bornes AC : pas de conversion AC – DC et pas vraiment non plus de barycentre technique. On a plutôt affaire à un ensemble d’enjeux techniques, et surtout une capacité d’optimisation technico-économique, de choix prestation bien pensés, d’un système bien construit pour un prix final bien taillé. Bref un équilibre global très multifactoriel, et donc assez subtil.

Les enjeux sont donc très différents entre la borne AC et la borne DC, d’où cette segmentation naturelle, avec la plupart des fabricants qui n’adressent que l’un ou l’autre de ces 2 marchés. Cela se ressent jusque dans l’organisation même de la R&D de ceux qui adressent les 2 segments : les équipes de développement AC sont toujours bien distinctes des équipes DC.

Les bornes AC ne font pas de conversion de puissance AC – DC : elles sont connectées au réseau AC, et elles distribuent aux véhicules une tension AC. C’est le véhicule qui se charge de la conversion AC – DC au travers de son propre « chargeur embarqué ».

a. La famille des bornes AC

Comme vu dans le 1er chapitre (le prisme énergie), les chargeurs embarqués étant de faible puissance (en général de 7 à 22kW), les bornes AC sont dimensionnées pour ces puissances. Hors niches produits il existe 3 niveaux de puissance dans les bornes AC :

les bornes 7,4kW soit 32A sous 1 phase (230V)

les bornes 11kW soit 16A sous 3 phases

les bornes 22kW soit 32A sous 3 phases

Chargeur embarqué Valeo 7kW

Les chargeurs embarqués dans les véhicules font de leur côté 7,4kW / 11kW ou 22kW.

Aparté sur le calcul de puissance, et le lien avec le courant :

Puissance (en Watt) = Courant (en Ampère) x Tension (en Volt)

7 400 Watt = 32A x 230V x 1

11 000 Watt = 16A x230V x 3

22 000 Watt = 32A x230V x 3

Bien qu’on parle souvent de 400V en triphasé, le calcul est effectué avec 230V car en triphasé comme en monophasé la tension entre phase et neutre et de 230V. Le 400V se mesure lui entre 2 phases.

Bien que les niveaux de puissance soient significativement différents, il y a en réalité assez peu d’écart entre le prix d’une borne 7, 11 ou 22kW. En effet ce qui coûte vraiment c’est la conversion de puissance (qui là est dans le chargeur embarqué dans le véhicule). Dans la borne, il y a bien un surcoût de plusieurs € sur quelques composants (pour en faire la liste : le contacteur, le compteur d’énergie, les capteurs de courant et tension, le câblage, le PCB* et les borniers) mais sur l’ensemble des composants et des coûts de fabrication cela pèse assez peu au global. A la fin une borne 22kW va coûter 10% plus chère qu’une 7kW ou une 11kW. Ces 10% (chiffre moyen) peuvent pousser certains fabricants à faire l’impasse sur les bornes 22kW, a minima sur certains sous-segments.

* : le PCB est la carte électronique sans les composants. Elle héberge donc les composants. Quand le courant circule sur le PCB, il a un fort impact sur son coût : il coûte significativement plus cher en 32A qu’en 16A.

Focus sur la compatibilité entre les bornes AC et les véhicules :

Il n’y a aucune contrainte à brancher des véhicules dont la puissance de charge AC est différente de la puissance de la borne AC. C’est vrai également en DC d’ailleurs. La puissance de charge est à chaque session « discutée » entre la borne et la voiture, qui se mettent d’accord sur une puissance maximum à ne pas dépasser pendant la session.

Concrètement, c’est la borne qui est maître, et elle raisonne en Ampères (pas en kW). Après branchement du câble entre les 2, la borne initie une communication en informant la voiture du courant maximum qu’elle peut consommer par phase. Si la voiture a fait acte de présence dans l’échange, la borne ferme le contact électrique (équivaut à « ouvrir le robinet »), et la voiture peut consommer. La borne contrôle en permanence le respect du courant débité, et s’il dépasse elle ouvre le contact (ferme le robinet).

Exemple 1 : une borne 11kW avec un véhicule à chargeur embarqué 22kW

La borne va informer en début de session qu’il ne faut pas dépasser 16A / phase, le véhicule consommera normalement 16A sur 3 phases, soit 11kW.

Exemple 2 : une borne 7,4kW avec un véhicule à chargeur embarqué 11kW

La borne va informer en début de session qu’il ne faut pas dépasser 32A / phase, le véhicule consommera normalement 32A sur 1 phase, soit 7,4kW (concrètement dans le véhicule, le chargeur embarqué « étalera » les 32A sur ses trois convertisseurs de 3,7kW chacun, soit environ 10,7A/phase sur 3 phases). Si le chargeur embarqué dans le véhicule n'est pas capable (n'a pas la fonction technique) d'étaler le courant sur 3 phases, il consommera son maximum sur 1 phase, soit 16A / 3,7kW en totalité (seulement).

Exemple 3 : une borne 11kW avec un véhicule à chargeur embarqué 7,4kW

La borne va informer en début de session qu’il ne faut pas dépasser 16A / phase, le véhicule consommera normalement 16A sur 1 phase, soit 3,7kW. Il n’y a pas de mécanisme dans ce cas pour monter aux 32A supportés par le véhicule.

Bon à savoir : c’est aujourd’hui le chargeur embarqué 11kW qui est le plus déployé dans les EV.

Côté bornes de charge, on va retrouver des sur-représentations de modèles par géographie (pays) et par segment de marché, mais les 3 modèles (7/11/22kW) restent globalement bien développés commercialement.

Par exemple le triphasé est très déployé dans les foyers allemands même à très faible puissance, la borne 11kW y est donc très présente. En France on reste monophasé jusqu’à 15kW dans les foyers, la borne 7,4kW est donc sur-représentée.

Au-delà de la puissance, il existe 3 sous-catégories de bornes AC, typées par segment de marché :

La borne B2C ou « à la maison » : de format wallbox (« boitier à fixer au mur ») et de facture en général moins robuste que les 2 suivantes.

La borne B2B : format wallbox également, plus robuste que la borne B2C en général, et toujours équipée d’un compteur d’énergie pour facturer l'énergie distribuée sur la session (ce qui n’est pas nécessaire en B2C), et d'un écran.

La borne B2G ou voirie : format « sur pied », c’est-à-dire à fixer au sol pour les installations en voirie, plus robuste encore que la borne B2B, souvent en métal et pas en plastique, équipée également de compteur d’énergie, souvent disponible avec 2 points de charge pour 2 places de parking, et pouvant parfois accueillir le compteur linky en partie basse.

Wallbox B2C de marque Circontrol, modèle eHome

Wallbox B2B de marque Alfen

Borne de voirie de marque G2, acquis par TotalEnergies en 2018

Cette segmentation n’est pas systématique chez les constructeurs, mais reste assez répandue. Certains constructeurs font le choix d’un seul de ces segments, d’autres 2, d’autres 3, il n’y a pas en soit de mauvaise pratique.

Aujourd’hui les bornes viennent essentiellement d’Europe (étendue à la Turquie) ou de Chine. L’arrivée de bornes chinoise reste très récente (~2 ans) et leur présence est en croissance soit sous leur propre marque, soit en marque blanche.

Vocabulaire : par soucis d'améliorer la lecture, j'utiliserai dans ce chapitre le terme « inverter » utilisé dans l'industrie pour parler des modules de conversion de puissance AC - DC.

De même que pour les bornes AC, les bornes DC ont une segmentation par gamme de puissance, même si cette segmentation tend à disparaitre avec les années.

« Aux origines » soit dans les années 2015 – 2020, il y avait 3 familles :

Les bornes 24kW

Les bornes 50kW

Les bornes Haute Puissance, en général 175kW

b. La famille des bornes DC

Les bornes 24kW permettaient aux concessionnaires automobiles de s’équiper pour un « prix assez modique » en bornes puissantes pour un service de charge adapté à leur usage (charge AC pas assez rapide).

Les bornes 50kW étaient un choix raisonnable prix / puissance pour les stations de charge sur autoroute, en particulier dans un contexte où peu de véhicules avaient une puissance de charge significativement supérieure.

Les bornes 175kW étaient le choix premium, ce qui se faisait de mieux à l’époque, assurant aux possesseurs des véhicules les plus haut de gamme d'atteindre leur puissance max de charge.

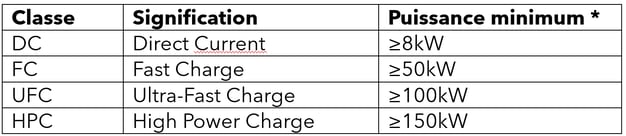

L’organisation CharIn, issue d’un consortium principalement de constructeurs allemands, et ayant standardisé le connecteur de charge DC « CCS », avait défini des classes de charge DC pour aider le marché à se structurer :

* : les puristes souligneront que ces classes sont en réalité plus complexes dans leur spécification, il y a en effet des courbes courant / tension, et même sur certaines classes l’usage de la température.

A partir des années 2020, le marché s’est structuré autour de la disponibilité des inverters sous forme de racks standards. En fonction des fabricants, on retrouvait des modèles de 12,5kW, 20kW, 25kW, 30kW, ou 40kW. Plusieurs formes de racks existent, cependant la gamme reste étroite. La segmentation des puissances des bornes s’est alors adaptée à ce marché. Par exemple, on trouve ainsi maintenant principalement 2 catégories de bornes de classe FC selon CharIn (appelées « bornes rapides » en France) :

Les bornes 50kW hébergeant 2 racks de 25kW

Les bornes 60kW hébergeant 2 racks de 30kW

Borne IES 24kW modèle Keywatt W24

Borne ABB 50kW modèle Terra54

Borne EVBOX 175kW modèle Ultroniq

On retrouve évidemment cette même segmentation sur les bornes plus puissantes, HPC en particulier, avec néanmoins un tropisme lié à un fabricant ayant une forte emprise sur le marché européen : Alpitronic. Et il se trouve qu’Alpitronic a fait un choix assez différent sur ses inverters en optant pour des gros racks, jusqu'à présent non-standards :

Son rack historique fait 75kW

Son rack de 2nde génération fait 100kW, et peut-être exploité techniquement en 2x50kW (l'inverter peut distribuer sa puissance sur 2 sorties, donc 2 CCS distincts)

Son dernier modèle faisant 125kW

Exemples d'inverters du marché, approximativement à l'échelle :

Module 20kW du fabricant chinois INFY POWER

Module 30kW du fabricant français WATT&WELL

Module 40kW du fabricant chinois SINEXCEL

Chez Alpitronic, on trouve donc historiquement les modèles de borne 150 et 300kW, puis 50, 200 et 400kW. Le dernier modèle de rack va équiper une nouvelle architecture dédiée aux camions avec un block de puissance intégrant 8 racks de 125kW.

En poursuivant sur la conversion AC – DC, il est intéressant d’observer les choix stratégiques sur la maîtrise de cette technologie par les fabricants. Pour revenir aux années 2015 – 2020, il existait plusieurs technologies - ou choix techniques - dans la conversion de puissance. Il faut ici citer les 2 enjeux principaux :

Choix de la technologie de silicium et topologie, à savoir les transistors de puissance et les schémas de principe de conversion AC – DC dans les inverters

Choix de la solution de dissipation des pertes énergétiques

Enjeux sur le silicium dans les bornes DC

Le transistor de puissance est le composant central dans les inverters, et c'est sur lui que se cristallisent les enjeux stratégiques et même marketing autour des inverters, voire des chargeurs DC. Il en existe 3 familles :

Les IGBT

Les SiC

Les GaN

Historiquement tous les inverters utilisaient des IGBT.

Le SiC est arrivé autour de 2015 pour les premiers chargeurs, et s’est répandu entre 2018 et 2020, mais la technologie restait peu mature, difficile à contrôler et cela a généré de grosses défaillances qualité. Aujourd’hui l’usage de la technologie SiC est plus mature, en revanche elle reste plus chère que l’IGBT et on a moins de recul industriel. Son bénéfice est qu’il permet d’atteindre de meilleurs rendements énergétiques, ce qui sera clé à terme (et qui l’est déjà sur certains segments).

Le GaN reste peu utilisé aujourd’hui dans les chargeurs DC, plus dans les inverters embarqués dans les véhicules car il permet une forte compacité.

Enjeux sur la dissipation thermique dans les bornes DC

La dissipation thermique consiste à évacuer les pertes énergétiques générées pendant les sessions de charge, ou plus précisément dans la conversion AC vers DC.

Il faut savoir qu'il y a des pertes dans toute conversion énergétique, le moteur à explosion est un très bon exemple de mauvais convertisseur énergétique : 20 à 40% de l'énergie est transformée en mouvement (vers les roues), quand le reste, donc 60 à 80% est transformée en chaleur, donc essentiellement perdue.

Les meilleurs inverters du moment (dans le domaine des chargeurs DC) sont capables d'atteindre 97,5% d'efficacité, ce qui génère environ 3,8kW de pertes pour une charge à 150kW de puissance.

Avec des inverters moins performants, soit 94% qui était assez standard en 2022, une charge à 150kW génère environ 9,6kW de pertes.

Concrètement ces pertes sont la chaleur - ou l'air chaud - qui sort des inverters, et qui pour ce dernier exemple (9,6kW de pertes) correspond à l'ensemble de l'installation électrique de chauffage d'une maison de 120m2. C'est donc beaucoup de chaleur à dissiper dans un objet assez réduit en taille.

Il y a donc une difficulté technique à surmonter pour évacuer cette chaleur. Trois familles de solutions existent :

Les inverters à ventilation forcée par air (des ventilateurs électriques)

Les inverters à plaques froides refroidies par convection

Les inverters refroidis par liquide

La famille à ventilation forcée est la plus simple et la moins chère : avec des ventilateurs situés à l'entrée de l'inverter, on aspire un air froid à l'avant, on évacue un air chaud à l'arrière, et entre les deux l'air refroidit les composants. En revanche il n'est pas aisé de contrôler l'efficacité de cette solution, comparé aux deux autres.

L'efficacité énergétique des inverters tendant à s'améliorer sur le long terme, avec la maitrise de plus en plus fine des transistors SiC et GaN, la quantité d'énergie à évacuer va diminuer avec le temps. La "pression" mise sur la fonction de refroidissement va diminuer avec le temps.

De plus, cette solution (la ventilation) étant la moins chère, c'est celle qui est la plus massivement déployée dans les inverters, donc celle avec laquelle on trouve le plus de références chez les sous-traitants. Cela apporte une souplesse stratégique pour les entreprises qui en font le choix : elles peuvent décider d’externaliser le développement et la fabrication de ces modules (les inverters) si elles se sentent en retard par rapport au marché, ou inversement (internaliser). Cette souplesse stratégique est beaucoup plus limitée dans la famille des plaques froides ou des refroidissements liquides.

Chez les fabricants de bornes DC, la tendance ces dernières années était d’externaliser le sourcing des inverters pour cause de compétitivité (le coût de R&D étant très important). Par ailleurs les entreprises – essentiellement chinoises ou taiwanaise – proposant ces inverters ont une capacité d’ingénierie bien supérieure aux entreprises européenne, ce qui explique en partie leur compétitivité. Néanmoins, on a vu cette tendance s’inverser dernièrement à cause des tensions commerciales, des enjeux de souveraineté et d’indépendance stratégique. Il n'est pas rare de trouver aujourd'hui des fabricants de bornes DC capables d'alterner sur un sourcing interne & externe des inverters dans leur catalogue de bornes.

Des fabricants de bornes DC comme Ingeteam (Espagne), ABB (Pays bas – Italie – Suisse) ou Siemens (Allemagne), ont tôt fait le choix des inverters à ventilation forcée à des formats standards du marché, leur permettant d’avoir une bonne souplesse de sourcing.

A l’opposée, la société EVBox (historiquement start-up Française, puis Néerlandaise, puis repassée Française au rachat d’EVBox par Engie, et enfin à nouveau indépendante depuis quelques mois) avait fait le choix historique de faire ses propres modules de conversion sans adopter un « form factor » de rack standard. Ayant connu des déboires qualité sur ses inverters, ils n’ont pas pu réagir vite et se tourner vers une solution externe facilement. Ils ont ainsi dû abandonner leur chargeur historique, développer un nouveau modèle de chargeur sur la base de racks inverters standards externalisés (ce chargeur fonctionne bien aujourd'hui).

La société Alpitronic (Italie) a fait un choix similaire à EVBox mais avec plus de réussite : pas de défaillance, ils sont même en tête sur l’efficacité énergétique comparé aux racks inverters sourcés en Chine actuellement. Faisant le choix d’une fabrication locale (Italie), ils arrivent néanmoins à une performance économique remarquable, qui, couplée à une excellente performance technique, leur a permis une pénétration du marché exceptionnelle (30% du marché européen en 2023, et jusqu’à 50% dans certains pays).

La dissipation des pertes par plaque froide est beaucoup moins répandue. Il s'agit d'enfermer toute l'électronique dans une boite hermétique, donc impossible à ventiler, de fixer les éléments internes chauffant à une grosse plaque en métal très inertielle, et de placer l'inverter de telle sorte que sa plaque en métal (la fameuse plaque froide) va être refroidie efficacement par un flux d'air.

Cela permet un niveau de bruit très faible, car pas de ventilation, mais est plus cher et plus délicat à mettre au point. Il est par ailleurs difficile de trouver un sourcing externe des inverters.

Et enfin la dissipation des pertes par liquide de refroidissement consiste à faire passer un liquide calorigène (capable de bien capter la chaleur) au niveau des composants à dissiper, comme pour la plaque froide. Cette solution est également peu répandue historiquement, mais redevient à la mode sur les solutions à très forte puissance, en particulier les chargeurs de camions MCS (classe CharIN au delà de HPC : le "Megawatt Charging")

Les sociétés ayant fait le choix des plaques froides ou du refroidissement liquide (par exemple IES en France ou Tritium en Australie) n’ont pas connu les croissances commerciales de leurs concurrents. Mais l’avenir pourrait rebattre les cartes, en particulier avec la recharge des camions.

Les bornes DC recèlent bien d'autres enjeux, que vous retrouverez dans de futurs articles.

Le choix a été fait dans cet article de n’aborder que la borne de charge, car c’est le centre du sujet et il est dense. Néanmoins d’autres fonctions hardware sont nécessaires à ce marché, et ils seront également développés dans de futurs articles : les solutions d’équilibrages de charge (également appelés de gestion d’énergie), le stockage par batteries, etc

Je vous invite à revenir dans les semaines à venir pour consulter mes articles sur le sujet.

c. Autres fonctionnalités Hardware

Si vous avez des questions, ou souhaitez me faire part de vos remarques, je vous invite à vous servir du formulaire de contact (onglet "Contact") ou m'envoyer directement un mail à contact@evc-conseil.fr

Merci de votre compréhension